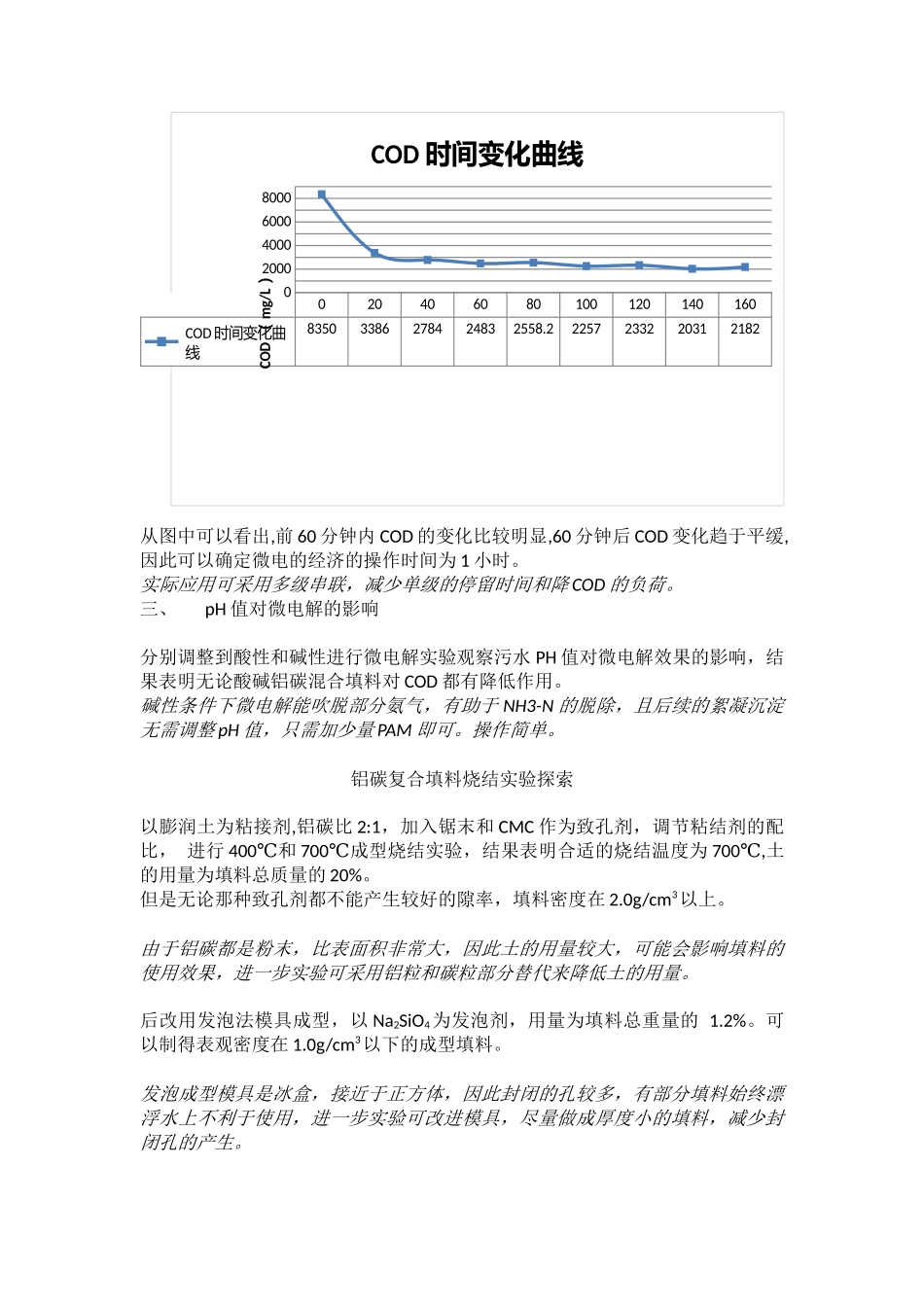

铝碳混合填料微电的实验为保证填料能够发挥真实电解能力,剔除活性碳吸附的干扰因素,将活性碳粒先用污水吸附饱和。铝碳比确定为体积比 1:1。即取铝和碳各 250mL,加入自制固定床反应器混合均匀。预处理工艺为:所取 D 车间污水先用空气吹脱溶解氨气 20 分钟,再用 H2SO4调节 pH 值到 3,曝气 2h 进行酸析。然后抽滤,所得滤液进行下步的微电解。一、混合填料处理能力的评价每次取酸析的滤液 600mL 重复进行微电解实验,实验结果如下表:序号原水 COD(mg/L)微电解时间/h出水 COD(mg/L)168003750268003102336800415654680021440583502203167226222417722622409872262188197226226001072262376211858022257128580330851385802428914858023386共计进行了 14 次实验,处理废水 8400mL。经过较长时间的使用,随着进水情况的不同,出水 CODA 会出现波动,经常时间曝气活性炭有磨损,铝粒表面不再光滑,有类似腐蚀的痕迹。将继续对该批填料进行实验,验证处理能力。二、微电解处理速度的评估为确定微电的的最佳反应时间,在微电解过程中每 20 分钟取一次样测定 COD。结果如下图:020406080100120140160COD 时间变化曲线83503386278424832558.2225723322031218202000400060008000COD 时间变化曲线COD ( mg/L )从图中可以看出,前 60 分钟内 COD 的变化比较明显,60 分钟后 COD 变化趋于平缓,因此可以确定微电的经济的操作时间为 1 小时。实际应用可采用多级串联,减少单级的停留时间和降 COD 的负荷。三、pH 值对微电解的影响分别调整到酸性和碱性进行微电解实验观察污水 PH 值对微电解效果的影响,结果表明无论酸碱铝碳混合填料对 COD 都有降低作用。碱性条件下微电解能吹脱部分氨气,有助于 NH3-N 的脱除,且后续的絮凝沉淀无需调整 pH 值,只需加少量 PAM 即可。操作简单。铝碳复合填料烧结实验探索以膨润土为粘接剂,铝碳比 2:1,加入锯末和 CMC 作为致孔剂,调节粘结剂的配比, 进行 400℃和 700℃成型烧结实验,结果表明合适的烧结温度为 700,℃ 土的用量为填料总质量的 20%。但是无论那种致孔剂都不能产生较好的隙率,填料密度在 2.0g/cm3以上。由于铝碳都是粉末,比表面积非常大,因此土的用量较大,可能会影响填料的使用效果,进一步实验可采用铝粒和碳粒部分替代来降低土的用量。后改用发泡法模具成型,以 Na2SiO4为发泡剂,用量为填料总重量的 1.2%。可以制得表观密度在 1.0g/cm3以下的成型填料。发泡成型模具是冰盒,接近于正方体,因此封闭的孔较多,有部分填料始终漂浮水上不利于使用,进一步实验可改进模具,尽量做成厚度小的填料,减少封闭孔的产生。